Trong những năm gần đây, ngành công nghiệp

sản xuất xi măng đang phải đối mặt với những thách thức ngày càng lớn hơn về vấn đề môi trường. Với đặc thù công nghệ sản xuất sử dụng nhiều tài nguyên thiên nhiên, mà phần lớn nhiên liệu sử dụng là than đá, áp lực đối với việc cân bằng giữa sản xuất với yểu cầu cắt giảm khí thải, bảo vệ môi trường, chống biến đổi khí hậu đang gia tăng. Theo thống kê, trung bình trên thế giới cứ mỗi tấn xi măng được sản xuất lại thải ra từ 1,2 - 1,5 tấn CO

2 vào bầu khí quyển. Với sản lượng hiện nay, ngành công nghiệp xi măng thế giới đang chiếm khoảng 6% tổng lượng CO

2 do con người phát thải trên toàn cầu. Giống như nhiều lĩnh vực sản xuất khác, việc cải tiến công nghệ, thiết bị, quy trình sản xuất để cắt giảm lượng khí thải đã và đang được nhiều chính phủ, tổ chức đặt ra với ngành sản xuất xi măng.

Không chỉ có vậy, nhiệm vụ xử lý phế thải công nghiệp của các ngành nghề khác, tiến tới giảm sử dụng nguyên, nhiên liệu tự nhiên cũng được xã hội đặt nhiều kỳ vọng vào các nhà máy sản xuất xi măng. Bên cạnh những khyến khích, ưu đãi, là áp lực về thuế, về chỉ tiêu môi trường. Có thể nói, việc sản xuất xi măng ngày nay đang ngày càng trở nên khó khăn hơn, khi nguồn nguyên, nhiên liệu đầu vào liên tục bị hạn chế khai thác từ thiên nhiên, bắt buộc phải thay thế bằng các nguyên, nhiên liệu thay thế. Đồng thời, sản phẩm đầu ra cũng phải đáp ứng chất lượng cao hơn từ phía khách hàng, trong bối cảnh phải đạt được các chỉ tiêu môi trường ngày càng ngặt nghèo hơn.

1. Những thách thức mới của ngành công nghiệp sản xuất xi măng thế giới

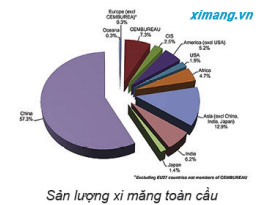

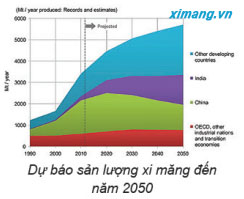

Từ khi ra đời, xi măng vẫn luôn là một loại vật liệu xây dựng quan trọng, là hàng hóa chiến lược của con người. Mỗi năm, cả thế giới sản xuất và tiêu thụ khoảng 3,6 tỷ tấn xi măng các loại. Theo dự báo, con số này sẽ tăng lên đến hơn 5 tỷ tấn vào năm 2030. Khoảng một nửa sản lượng xi măng trên thế giới được sử dụng để làm bê tông, tương ứng với 11 tỷ tấn bê tông hàng năm. Phần còn lại được dùng trong vữa, vữa lót, trát phủ, ổn định nền đất và các ứng dụng khác. Trung Quốc là quốc gia sản xuất và tiêu thụ xi măng lớn nhất thế giới, khi chiếm tới 57,3% sản lượng toàn cầu (CEMBUREAU, 2012).

Giống như các ngành công nghiệp khác, công nghiệp

sản xuất xi măng đang phải đối mặt với những thách thức chưa từng có liên quan đến tài nguyên năng lượng, lượng khí thải CO

2 và việc sử dụng các vật liệu thay thế. Trên toàn cầu, chi phí năng lượng đang tăng lên theo đà cạn kiệt của nguồn nhiên liệu hóa thạch. Điều này có tác động rõ ràng đến chi phí sản xuất và giá bán xi măng trên thị trường. Theo dự báo của Tổ chức Hợp tác và Phát triển Kinh tế OECD, đến năm 2030, khi thuế môi trường xanh đồng loạt được các quốc gia áp dụng, rất có thể giá thành sản xuất xi măng sẽ tăng lên gấp đôi so với hiện nay. Tổ chức Năng lượng thế giới IEA và Hội đồng Doanh nghiệp thế giới vì sự phát triền bển vững (VVBCSD - World Business Council for Sustainable Development) cũng có cùng quan điểm này.

Mặc dù đã có nhiều cố gắng cắt giảm lượng khí thải, nhưng cùng với sự giạ tăng của sản lượng, trong nhiều thập niên hiện nay, việc sản xuất xi măng vẫn thải ra khoảng 6% tổng lượng CO

2 của toàn thế giới, tương đương với 3,24 tỷ tấn CO

2/năm. Trong tương lai, nếu không có biện pháp đột phá, con số này sẽ còn tiếp tục tăng, bởi theo dự báo, đến năm 2050, lượng sản xuất và tiêu dùng xi măng toàn cầu sẽ tăng gấp 3 - 4 lần so với hiện nay.

Đã có một thời gian, việc chôn lấp CO

2 được coi là giải pháp khả thi, ít nhất có thể áp dụng trong chiến lược ngắn hạn và trung hạn. Tuy nhiên, sau một thời gian triển khai, kết quả đã không được như mong muốn. Nguyên nhân xuất phát cả về mặt kỹ thuật và kinh tế. Việc tìm đươc bãi chôn lấp ngầm có địa chất phù hợp để bơm CO

2 hóa lỏng không phải lúc nào cũng dễ dàng. Điều này làm gia tăng chi phí chôn lấp CO

2. Có những nhà máy phải vận chuyển khí thải đi hàng nghìn kilomet mới đến được địa điểm chôn lấp phù hợp và những bãi chôn ngầm như thế thường không khai thác được quá 5 năm.

Do đó, để có thể phát triển bền vững ngành công nghiệp xi măng thế giới bắt buộc phải chuyển dịch dần sang “sản xuất xanh” hơn, bằng việc cắt giảm việc sử dụng nguyên, nhiên liệu khai thác từ thiên nhiên, tăng cường sử dụng các vật liệu nhân tạo, trong đó có cả phế thải công nghiệp của các ngành nghề sản xuất khác.

2. Những giải pháp hướng tới nền tảng sản xuất xi măng “xanh”

Đã có rất nhiều giải pháp được các chính phủ, tổ chức, doanh nghiệp

sản xuất xi măng đưa ra bàn thảo trong nhiều năm qua về việc nâng cao hiệu quả sử dụng năng lượng và giảm phát thải cácbon. Một số đã được áp dụng, một số khác vẫn đang trong guá trình hoàn thiện, phát triển. Tổng hợp lại, có thể xếp thành 4 nhóm cơ bản sau đây.

2.1. Sử dụng nhiên liệu thay thế

Các lò xi măng nung luyện clinker truyền thống thường sử dụng nhiên liệu than đá, một số ít dùng khí đốt thiên nhiên hoặc dầu mỏ. Từ những năm 1980, vấn đề sử dụng nhiên liệu thay thế (Alternative Fuel - AF) đã bắt đầu được đặt ra đối với các hệ thống lò đốt công nghiệp nói chung mà ngành xi măng là một trong những ngành đầu tiên ứng dụng. Quá trình hơn 3 thập niên trải nghiệm và phát triển đã chứng minh rằng, AF hoàn toàn có thể thay thế các nhiên liệu hóa thạch truyền thống trong nung luyện clinker xi măng, với tỷ lệ thay thế cao, từ 30 - 70% tùy từng nhà máy. Mức trung bình đạt được khoảng 50%. Ở một số nước châu Âu, tỷ lệ thay thế trung bình là khoảng 70%. Ở Anh chỉ khoảng 40%. Một số nơi, tỷ lệ này lên tới 100% và điều này đã không còn là những trường hợp cá biệt nữa mà đang ngày càng trở nên phổ biến.

Báo cáo tổng kết về AF của OECD, IEA vềT VVBCSD năm 2009 đã chỉ ra rằng, khi sử dụng AF, đã giảm được từ 20 - 25% lượng khí CO

2 phát thải so với than đá. Ngoài ra, thành phần tro than của AF nằm lại trong clinker cũng có những đóng góp tích cực cho chất lượng xi măng, tiếp tục làm gia tăng lợi ích của AF. Đến nay, nguồn cung cấp AF phổ biến cho lò nung

clinker xi măng là: lốp xe đã qua sử dụng, dầu thải, giấy vụn, nhựa, phế thải của ngành dệt may, cao su, chế biến gỗ... Trong những năm gần đây, một số nguồn AF khác cũng bắt đầu được nghiên cứu, sử dụng như: vỏ trấu, vỏ điều...

Tuy vậy, việc sử dụng AF cũng không phải là giải pháp toàn diện. Các nhà máy phải tiến hành đăng ký với cơ quan quản lý của Chính phủ về việc này và phải được cấp phép. Trong suốt quá trình sử dụng, nhà máy cũng thường xuyên phải tự đánh giá để báo cáo và chịu sự kiểm tra, đánh giá của cơ quan quản lý về việc các chất thải khi bị đốt như vậy có tác động như thế nào đối với môi trường. Ngoài ra, việc sử dụng nhiên liệu thay thế có nguồn gốc từ nhiên liệu hóa thạch (lốp cao su, nhựa...), xét ở một góc độ khác, vẫn chưa phải là giải pháp từ bỏ hoàn toàn nhiên liệu từ thiên nhiên. Đồng thời, dù là phế liệu nhưng nguồn cung có hạn và chi phí chế biến cao cũng khiến AF không còn là nguồn nhiên liệu hấp dẫn như những ngày đầu nữa, nhất là khi ngay càng có nhiều nhà máy tìm kiếm để sử dụng. Theo dự báo của IEA, đến năm 2030, các nguồn cung AF hiện nay cũng sẽ rơi vào tình trạng bị cạn kiệt.

Năm 2011, nhà máy xi măng Aberthaw của hãng Lafarge ở Anh đã thử nghiệm đốt các viên bột thịt và xương thu hồi từ các lò giết mổ gia súc để làm nhiên liệu thay thế. Đây được xem như nỗ lực tìm kiếm nguồn AF mới, chưa đươc khai thác. Tuy nhiên, hầu hết các nhà quản lý và những người am hiểu về AF đều đồng ý với nhau rằng, việc sử dụng nhiên liệu thay thế chỉ nên được xem là giải pháp ngắn hạn, mang tính tạm thời. Về lâu dài, việc cắt giảm khí thải của ngành xi măng cần tìm ra giải pháp căn cơ hơn.

Quỳnh Trang (Theo TTKHKT Xi măng)