1. Giới thiệu hạng mục

Hệ thống điều khiển dây chuyền sản xuất xi măng của Công ty TNHH Vật liệu xây dựng Bảo vệ môi trường Shandong Lutai đang sử dụng là hệ thống điều khiển trung tâm DCS của SUPCON Chiết Giang. Hệ thống này chỉ tập trung vào thao tác dừng và khởi động thiết bị, bảo hộ liên động an toàn và kiểm soát giám sát tập trung trong quá trình sản xuất, khả năng kiểm soát tự động hóa thấp, chủ yếu điều khiển thủ công, hệ thống không ổn định, không thể đáp ứng được yêu cầu thao tác vận hành sản xuất một cách tối ưu.

Để đáp ứng các yêu cầu cho vấn đề cải tạo kỹ thuật lần này, hệ thống điều khiển thông minh AICS được đưa vào sử dụng nhằm tập trung vào các mạch vòng điều khiển hệ thống lò nung và hệ thống khử NOx. Thông qua năng lực điều khiển và tối ưu hóa của hệ thống đa biến lượng để thực hiện tự động kiểm soát các tham số, tập trung nâng cao tính ổn định của hệ thống, nhằm cung cấp một môi trường công nghệ để đạt được lượng khí thải cực thấp ổn định và giảm mức tiêu thụ năng lượng tổng thể của dây chuyền sản xuất.

Hệ thống điều khiển AICS thông minh dựa trên tích hợp điện toán đám mây và thiết bị đầu cuối, cung cấp năng lực nền tảng mạnh về mô hình hoá, mô phỏng, tối ưu hoá và điều khiển, là thành phần cốt lõi của nhà máy xi măng thông minh. Tiến hành tối ưu hoá điều khiển đối với các quy trình sản xuất cốt lõi “hai máy nghiền một lò nung” trong nhà máy xi măng, sử dụng nền tảng đám mây để thiết lập mô hình tối ưu hóa sản xuất và thực hiện điều khiển tự động các thông số thông qua thiết bị đầu cuối (Localhost) tại nhà máy, tỷ lệ vận hành đạt trên 95%, hệ thống ổn định, tiêu hao năng lượng tổng thể được giảm 1 - 2 %.

2. Nội dung thiết lập chủ yếu

Thông qua hệ thống điều khiển thông minh đám mây Alibaba AICS thay đổi phương thức điều khiển truyền thống, sử dụng hệ thống điều khiển thông minh nhằm thực hiện sự đổi mới và nâng cấp hệ thống điều khiển.

Thành lập 9 mạch vòng điều khiển cơ bản, tiến hành tối ưu hóa và điều khiển thông minh đối với hệ thống lò nung và hệ thống khử NOx.

Thiết lập máy chủ tại hiện trường, thông qua cổng OPC để truyền tín hiệu tới hệ thống DCS của nhà máy xi măng, đọc giá trị biến lượng tức thời thiết bị từ cổng OPC đồng thời tính toán giá trị điều khiển tối ưu hóa hiện tại, sau đó thông qua OPC để viết lại giá trị được tối ưu hóa và gửi lại hệ thống điều khiển DCS (hoặc PLC) để thực hiện điều khiển vòng khép kín.

3. Phương án điều khiển

Mục tiêu cho cải tạo kỹ thuật lần này, chủ yếu tập trung vào hệ thống lò nung và hệ thống khử NOx, xây dựng 9 mạch vòng điều khiển bao gồm các vị trí như quạt gió nhiệt độ cao (Quạt ID), cấp liệu vào lò, nhiệt độ calciner, tốc độ quay của lò, than mịn đầu lò, ghi làm lạnh, quạt gió đầu lò ghi lạnh, nhiệt độ đầu ra máy nghiền than, khử NOx.

3.1. Mạch vòng điều khiển quạt ID nhiệt độ cao

Quạt ID là thiết bị quan trọng bảo đảm cho lượng gió thích hợp dùng trong lò, tốc độ quay của nó ảnh hưởng đến lưu lượng không khí trong lò quay, trong quá trình vận hành thủ công thường có thói quen điều chỉnh tốc độ quay quạt ID ở mức khá lớn, như vậy không chỉ gây thất thoát nhiệt quá mức bên trong lò mà còn làm tăng mức tiêu hao điện của thiết bị quạt ID.

Mạch vòng điều khiển quạt ID có thể căn cứ vào các tham số vận hành chính của lò quay, áp suất đầu ra cyclone C1, hàm lượng oxy và hàm lượng CO của cyclone C1, hàm lượng oxy và hàm lượng CO của buồng khói... để tiến hành tự động điều chỉnh tốc độ quay của quạt ID, đáp ứng nhu cầu tình trạng lò, không xảy ra trường hợp oxy quá nhiều cũng không quá ít. Căn cứ vào tình trạng của dây chuyền sản xuất để điều chỉnh tốc độ quay của quạt ID, đáp ứng nhu cầu sử dụng gió.

3.2. Mạch vòng điều khiển cấp liệu vào lò

Trong lò calciner, bột liệu mịn vừa là yếu tố hút nhiệt, cũng là đối tượng xử lý công nghệ. Nếu lượng cấp liệu quá ít, lượng phát nhiệt trong lò calciner lớn, vật liệu hút nhiệt ít, dẫn đến nhiệt độ trong lò calciner tăng cao hoặc quá nóng, mà cường độ sản xuất của lò calciner lại giảm. Ngược lại, khi lượng cấp liệu quá lớn, dẫn đến nồng độ bột liệu mịn trong dòng khí quá cao, nhiệt lượng do quá trình đốt cháy nhiên liệu tỏa ra trên một đơn vị thể tích không đủ nhiệt cần thiết cho quá trình phân giải bột liệu mịn, cho dù có cấp thêm nhiên liệu cũng không có ích gì mà chỉ làm giảm tốc độ phân giải của bột liệu và giảm nhiệt độ lò calciner. Do đó, lượng cấp liệu nên được kiểm soát trong một phạm vi nhất định căn cứ vào năng lực sản xuất và các tham số chính của hệ thống.

Lượng cấp liệu cũng sẽ ảnh hưởng tới hệ thống lò nung. Nếu như không được điều chỉnh phù hợp sẽ gây ảnh hưởng khá lớn tới lò quay và gây ra dao động trong thời gian dài đối với hệ thống lò nung, từ đó ảnh hưởng đến sự ổn định của chất lượng clinker.

Căn cứ vào những nguyên nhân trên, cần thành lập mạch vòng điều khiển lượng cấp liệu, có thể tự động căn cứ vào các tham số như nhiệt độ lò calciner, dòng điện của lò quay, hàm lượng khí CO trong buồng khói... tiến hành tăng hoặc giảm lượng cấp liệu từ từ để đảm bảo hệ thống lò nung vận hành ổn định.

3.3. Mạch vòng điều khiển nhiệt độ lò calciner

Phân hủy carbonate (CO3) cần một nhiệt độ tương đối ổn định. Nếu như nhiệt độ quá cao, tháp trao đổi nhiệt sẽ dễ bị tắc; ngược lại, nếu như nhiệt độ quá thấp, phân hủy CO3 không đạt yêu cầu, phụ tải của lò quay càng nặng. Có thể thấy CO3 có thể được phân hủy hoàn toàn hay không là một yếu tố quan trọng hạn chế chất lượng của nó trong quá trình sản xuất xi măng và nhiệt độ của calciner là chỉ số chính để đảm bảo quá trình phân hủy CO3. Do đó, việc thực hiện tối ưu hóa kiểm soát nhiệt độ lò calciner có tác dụng quan trọng trong việc đạt hiệu suất cao và chất lượng cao của hệ thống lò nung và ổn định chế độ nhiệt lực học của hệ thống calciner tháp trao đổi nhiệt.

Thao tác thủ công phản ứng không những chậm mà còn bị hạn chế bởi trình độ, thói quen và kinh nghiệm của người điều khiển tại phòng điều khiển trung tâm, từ đó ảnh hưởng rất lớn đến chất lượng nung clinker và tiêu hao năng lượng. Đặc biệt là hệ thống lò calciner thường xuyên không ổn định, có nhiều yếu tố ảnh hưởng đến nhiệt độ đầu ra calciner trong quá trình sản xuất xi măng và các yếu tố ghép nối với nhau, khiến cho quá trình điều khiển calciner có những đặc điểm như phi tuyến tính, độ trễ lớn, quán tính lớn và tính biến đổi theo thời gian, nhân viên điều khiển trung tâm trình độ không đồng đều, trong khi việc kiểm soát calciner cần phải giám sát chặt chẽ tình hình thay đổi của các tham số công nghệ, việc này tốn rất nhiều nhân lực và vật lực. Rất khó đạt được hiệu quả kiểm soát tốt.

Giữa lượng cấp than đuôi lò và nhiệt độ calciner, lượng cấp liệu lò, dòng điện gầu nâng vào lò, nhiệt độ đầu ra C1 và nhiệt độ gió 3 có mối quan hệ ngẫu hợp (ràng buộc) nhất định, lượng cấp than tại cân đuôi lò đồng thời cũng ảnh hưởng tới hàm lượng CO đầu ra C1, nếu tăng lượng cấp than của cân đuôi lò nhưng không tăng lượng gió trong calciner kịp thời sẽ khiến than trong calciner không được đốt cháy hoàn toàn, sản sinh ra lượng lớn CO. Ngoài ra,lượng cấp liệu vào lò, dòng điện gầu nâng vào lò và nhiệt độ gió 3 cũng có ảnh hưởng đến nhiệt độ của calciner, đặc biệt là khi lượng cấp liệu vào lò không ổn định, nhiệt độ trong calciner sẽ bị dao động lớn. Tổng hợp những yếu tố nói trên, thiết kế mạch vòng điều khiển để kiểm soát độ ổn định nhiệt độ calciner. Điều chỉnh theo sự cân bằng của gió, than và bột liệu. Trong quá trình điều chỉnh than, xem xét đến tình hình đốt cháy thực tế, tiếp tục thêm than để tránh trường hợp thiếu khí oxy. Đồng thời xem xét những tham số dự phòng (như nhiệt độ trong cột A và B, lượng cấp liệu vào lò và dòng điện gầu nâng làm tham số tham khảo) để đảm bảo độ tin cậy của hệ thống.

3.4. Mạch vòng điều khiển tốc độ quay của lò

Nguồn điện của lò chủ yếu được điều chỉnh theo tốc độ quay của lò, đồng thời lượng cấp liệu vào lò được xem như biến lượng gây nhiễu DV có ảnh hưởng trực tiếp đến dòng điện của lò. Điều chỉnh tốc độ quay của lò có mối tương quan giữa dòng điện lò và lượng cấp liệu lò, nhiệt độ vùng zone nung, NOx trong buồng khói, từ đó thực hiện kiểm soát ổn định dòng điện của lò.

3.5. Mạch vòng điều khiển than mịn đầu lò

Lượng cấp than mịn đầu lò là chỉ tiêu quan trọng ảnh hưởng đến điều kiện vận hành của lò và tiêu hao năng lượng của clinker. Nếu nhân viên vận hành lò không đủ kinh nghiệm, khi hàm lượng NOx ở đuôi lò giảm hoặc dòng điện lò có xu hướng giảm, đột ngột thêm một lượng lớn than mịn sẽ khiến than mịn đầu lò không hoàn toàn cháy hết sản sinh ra môi trường khử, dẫn đến hàm lượng CO đuôi lò đột ngột tăng, nhiệt độ đuôi lò tăng cao, tình trạng lò xấu đi, chất lượng clinker bị dao động. Mạch vòng điểu khiển than mịn đầu lò có thể căn cứ vào tình trạng tốt xấu của lò, kịp thời điều chỉnh lượng cấp than đầu lò; đồng thời, căn cứ vào hàm lượng CO, NOx buồng khói đuôi lò tiến hành điều chỉnh có hiệu quả. Khi than mịn trong lò không được đốt cháy hoàn toàn sẽ khiến nhiệt độ trong lò giảm thấp, hàm lượng CO trong buồng khói đuôi tăng cao đến một giá trị nhất định, thông qua hệ thống điều khiển thông minh có thể tự động điều chỉnh để tránh việc thêm than liên tục, đảm bảo than mịn được đốt cháy hoàn toàn.

Việc tăng giảm than mịn đầu lò có thể làm ảnh hưởng tới các tham số như hàm lượng NOx buồng khói, nhiệt độ vùng zone nung, dòng điện của lò, việc kiểm soát và điều chỉnh lượng than mịn đầu lò bằng hệ thống điều khiển thông minh sẽ xem xét toàn diện ảnh hưởng tuần tự của việc tăng giảm than đối với các biến lượng này và đưa ra phán đoán toàn diện để thêm hoặc bớt than mịn một cách tự động, mức độ nhỏ và ổn định.

3.6. Mạch vòng điều khiển ghi làm lạnh

Ghi làm lạnh chủ yếu hoàn thành việc làm nguội clinker xi măng, mà áp suất dưới ghi của ghi làm lạnh sẽ phản ánh độ dày của lớp liệu, duy trì độ dày tương đối ổn định (được thể hiện thông qua áp suất dưới ghi ổn định và có thể quan sát được) là cơ sở đảm bảo hiệu quả làm nguội clinker xi măng, cũng là tiền đề đảm bảo nhiệt độ ổn định của gió 2. Tuy nhiên, chuyển động sàn ghi lạnh lại nhờ vào áp suất thuỷ lực để chuyển động, để đảm bảo thiết bị thuỷ lực không xảy ra trục trặc hoặc sự cố, khi điều khiển vừa phải chú ý áp suất đầu sàng ghi lạnh không được quá lớn ( là điều kiện ràng buộc không thể thay đổi). Mạch vòng điều khiển ghi làm lạnh căn cứ vào những tham số như giá trị áp suất dưới ghi, nhiệt độ gió 2, áp suất dầu, tự động điều chỉnh lớn nhỏ tốc độ ghi của ghi làm lạnh, thực hiện điều khiển nhiều tham số để có thể làm nguội hoàn toàn clinker và thu hồi toàn bộ nhiệt dư.

3.7. Mạch vòng điều khiển quạt gió đầu lò

Áp suất âm ở đầu lò thể hiện lượng thông gió trong lò và sự cân bằng giữa máy ghi lạnh và gió 2 vào lò. Thông thường trong quá trình sản xuất, áp suất âm đầu lò thường được duy trì ở khoảng -50Pa, tuyệt đối không được phép để đầu lò hình thành áp suất dương, nếu không các hạt clinker mịn sẽ bay ra, khiến cơ cấu làm kín đầu lò bị mài mòn, cũng ảnh hưởng tới an toàn con người và vệ sinh môi trường, đồng thời cũng gây bất lợi cho an toàn và làm việc bình thường của các thiết bị đo lường như hỏa kế đo màu và camera giám sát đầu lò.

Gia tăng lượng gió khí thải của quạt gió nhiệt độ cao (Quạt ID), áp suất âm đầu lò sẽ tăng, ngược lại giảm; tăng lượng gió của quạt làm nguội của máy ghi lạnh, áp suất âm đầu lò giảm, thậm chí xuất hiện tình trạng áp suất dương; trong một số quy trình công nghệ, gia tăng gió nóng than mịn, áp suất âm đầu lò tăng lên, và ngược lại giảm; những nhân tố này được xem là biến lượng gây nhiễu DV, có thể có tiến hành dự đoán những biến đổi áp suất âm đầu lò.

Thông thường phương pháp điều chỉnh lượng gió của quạt hút chính đầu lò được áp dụng để kiểm soát áp suất âm của đầu lò trong phạm vi quy định.

Tốc độ quay của quạt đầu lò là yếu tố quan trọng để xác định áp suất âm đầu lò. Do giá trị phát hiện tức thời của áp suất âm ở đầu lò dao động rất lớn, nên việc trực tiếp áp dụng điều chỉnh PID truyền thống sẽ khiến việc phải điều chỉnh tần số của quạt quá nhiều và khó kiểm soát ổn định. Thao tác điều chỉnh thủ công có độ trễ khá lớn, dễ gây tiêu hao lượng lớn điện năng của quạt và gây hiện tượng thất thoát nhiệt hệ thống lò quay khá lớn. Do đó, mạch vòng điều khiển quạt gió đầu lò thông qua việc kết hợp kinh nghiệm điều khiển thực tế, hình thành kế hoạch vận hành, thực hiện những yêu cầu điều khiển chính xác nhanh chóng của áp suất âm đầu lò.

3.8. Mạch vòng điều khiển nhiệt độ đầu ra than mịn

Nhiệt độ đầu ra máy nghiền là một trong thững tham số quan trọng của hệ thống máy nghiền than, nếu nhiệt độ đầu ra máy nghiền than quá thấp, rất dễ khiến độ ẩm than mịn vượt tiêu chuẩn, không có lợi cho việc cấp than vào lò calciner và ảnh hưởng đến quá trình cháy, nhiệt độ đầu ra máy nghiền than quá cao, rất dễ khiến than mịn tự bốc cháy, gây ra sự cố nghiêm trọng. Do đó, việc kiểm soát hợp lí nhiệt độ đầu ra máy nghiền than có ý nghĩa quan trọng đối với chất lượng than mịn và an toàn sản xuất. Sách lược kiểm soát chủ yếu như sau:

Mạch vòng điều khiển nhiệt độ đầu ra máy nghiền than sẽ căn cứ theo giá trị mục tiêu nhiệt độ đầu ra máy nghiền tự động điều chỉnh van gió nóng, van gió tươi và van quạt hút khí thải máy nghiền than để đạt được mục đích kiểm soát nhiệt độ. Khi điều chỉnh những tham số trên phải đồng thời điều chỉnh áp suất ấm đầu vào trong phạm vi thông thường để đảm bảo lượng cấp gió cho hệ thống.

Việc thay đổi lượng cấp than sẽ dẫn tới thay đổi nhiệt độ đầu ra máy nghiền (nhiệt độ giảm khi lượng cấp than tăng và nhiệt độ tăng khi lượng cấp than giảm), lượng cấp than là biến lượng liên quan dẫn tới sự thay đổi của nhiệt độ. Nhiệt độ đầu vào lọc bụi túi của nghiền than được xem là tham số trở ngại (nuisance parameter) cho nhiệt độ đầu ra máy nghiền than. Khi nhiệt độ đầu ra máy nghiền than bất thường thì sẽ tự động chuyển thành kiểm soát nhiệt độ đầu vào lọc bụi túi của nghiền than, khi nhiệt độ đầu ra máy nghiền than trở lại bình thường, hệ thống sẽ lại tự động chuyển sang kiểm soát nhiệt độ đầu ra máy nghiền than, đảm bảo hệ thống vận hành bình thường. Nhiệt độ đầu ra, đầu vào máy nghiền than, nhiệt đầu ra/đầu vào của lọc bụi túi phải được đặt các giới hạn trên kiểm soát để đảm bảo an toàn cho hệ thống nghiền than, khi những nhiệt độ nêu trên vượt quá giới hạn trên cho phép, hệ thống sẽ ngay lập tức khởi động van gió tươi, vặn nhỏ hoặc thậm chí đóng van gió nóng.

3.9. Mạch vòng điều khiển hệ thống khử NOx

Việc ưu hóa giá trị cài đặt nồng độ NOx trong khí thải là việc cơ bản để thực hiện ưu hóa giá trị sát với giá trị giới hạn. Thông qua các dữ liệu lịch sử để tiến hành mô hình hóa đối với tính năng kiểm soát của mạch vòng điều khiển và tính không xác định của sự gây nhiễu bên ngoài, thực hiện bám sát giá trị giớ hạn trên với tiền đề phải đảm bảo giá trị bình quân giờ không vượt quá giới hạn.

3.10. Các công đoạn khác

Lần cải tạo kỹ thuật này chủ yếu được xây dựng xoay quanh mạch vòng điều khiển hệ thống khử NOx và hệ thống lò nung. Nếu cần thiết, có thể tiến hành cải tạo tối ưu hóa thông minh toàn bộ nhà máy, nhằm thực hiện điều khiển thông minh cho hệ thống nghiền xi và nghiền liệu đứng, nâng cao tính ổn định sản xuất, gián tiếp giảm tiêu hao năng lượng tổng thể cho hệ thống.

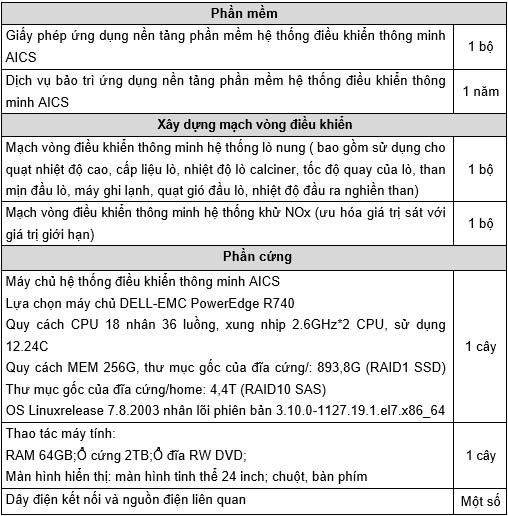

4. Danh sách sản phẩm

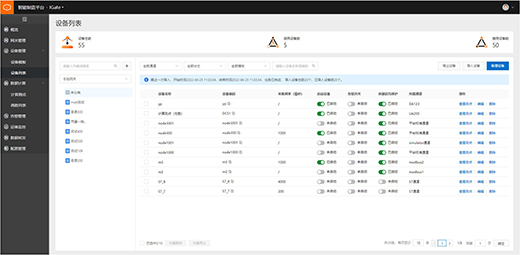

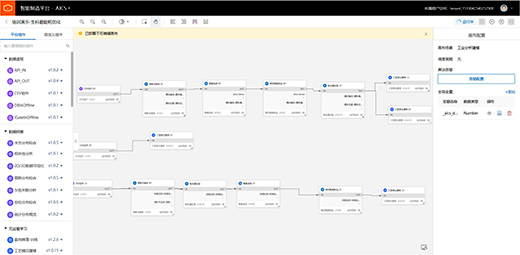

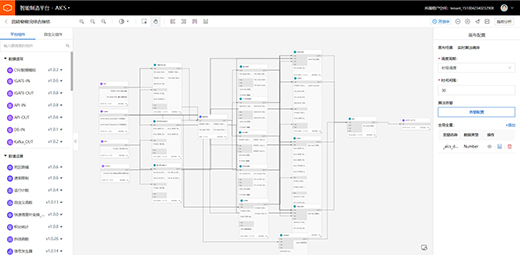

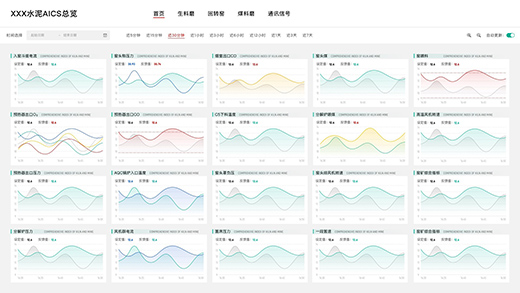

5. Ảnh chụp hệ thống

Thu thập số liệu thiết bị.

Mô hình huấn luyện.

Xây dựng thuật toán theo tức thời.

Giám sát sản xuất.

Quan sát xu thế biến động.

6. Thời gian thực hiện

Thời gian online toàn bộ hệ thống là 1 - 3 tháng, cụ thể bao gồm:

1. Giai đoạn mở rộng số liệu: bao gồm thu thập số liệu, tải thông tin lên điện toán đám mây, thời gian khoảng 1 tuần;

2. Giai đoạn triển khai sản phẩm và ứng dụng: bao gồm giai đoạn triển khai sản phẩm Engine System, thiết lập tham số sản phẩm, khoảng 1 - 2 tuần;

3. Giai đoạn chạy thử và tối ưu hóa: bao gồm chạy thử hiệu quả sản phẩm, đào tạo nhân viên điều khiển của nhà máy, nghiệm thu dự án, khoảng 2 - 5 tuần.

Thông tin liên hệ:

Trụ sở chính: tầng 26, tòa nhà Haitong, số 100 đường Qinhuai, TP. Nam Kinh, Trung Quốc

Đện thoại: +8625 68555 888 -

Fax: +8625 68555 666

Email: c-hope@vip.sina.com

Văn phòng tại Hà Nội: B5-25, khu liền kề Vinhomes Gardenia, P. Cầu Diễn, Q. Nam Từ Liêm, TP. Hà Nội

Đện thoại: +84338 652 977

Email: njchope.international@gmail.com

ximang.vn (TH/ Nanjing C-HOPE)